简化生产工艺

只需三步

低压注塑工艺比灌封速度更快、效率更高。

在成型温度方面,低压成型工艺的注胶温度也低于传统高压注胶温度,因此降低了由于温度过高而损坏敏感、精密元器件的机率。

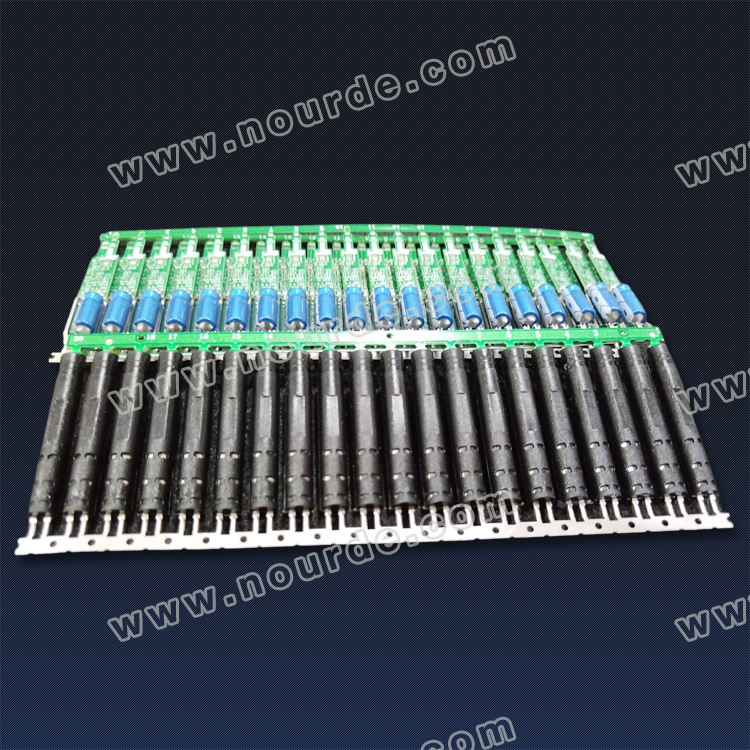

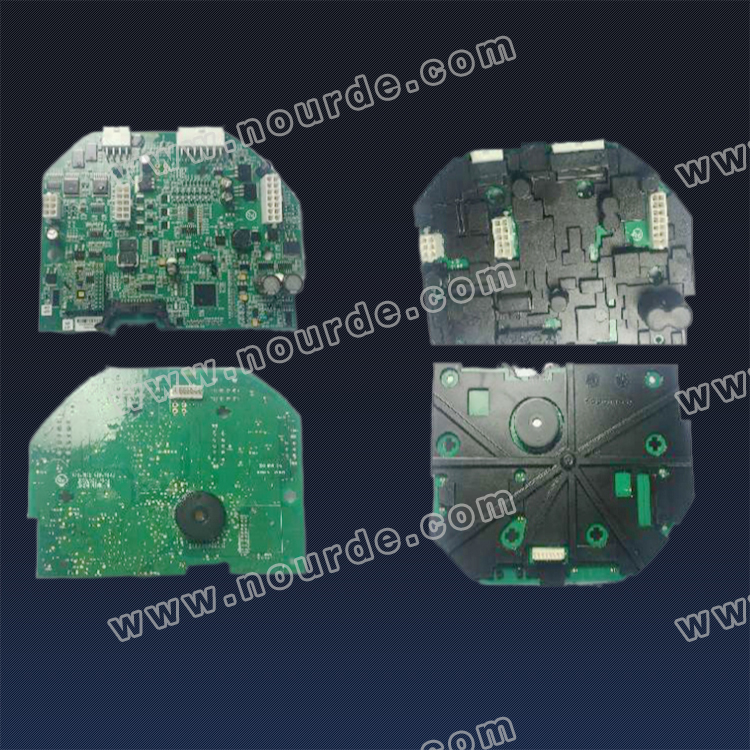

汽车电子

Automotive Electronics

用于各种汽车电子:轮胎压力监测系统(TPMS)、座位乘员传感器用PCBs、安全带锁传感器、机动车用ECU、空气质量传感器、RF装置用天线、智能钥匙(E-Key)系统等。

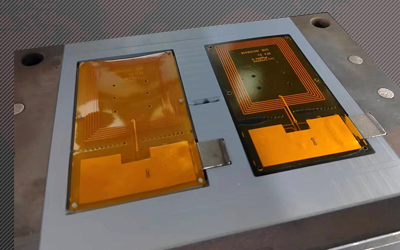

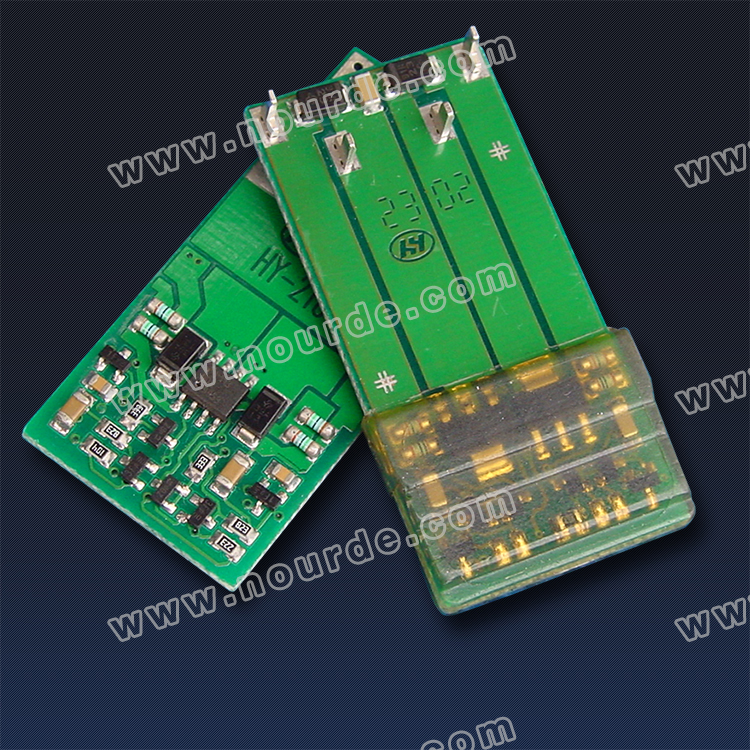

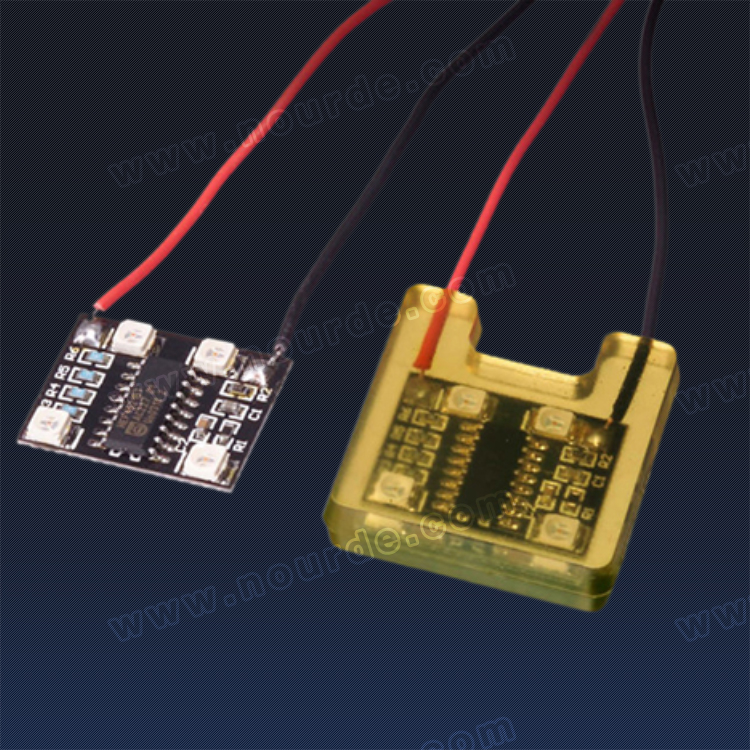

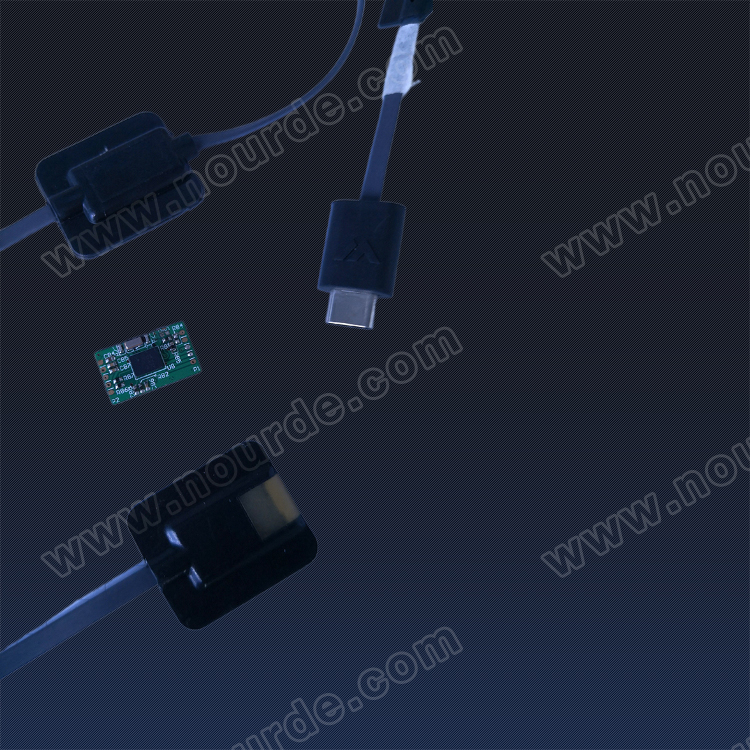

电子线路板

PCB Overmold

低注胶压力,能防止损坏敏感电子元器件,保护电子器件免受外部环境影响(如水汽、高低温、机械应力等)并能充当外壳。

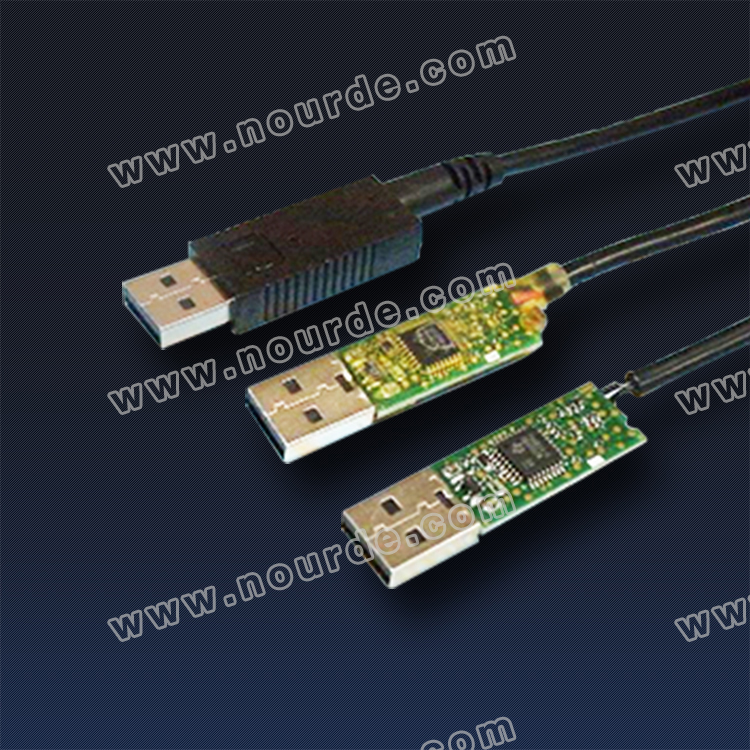

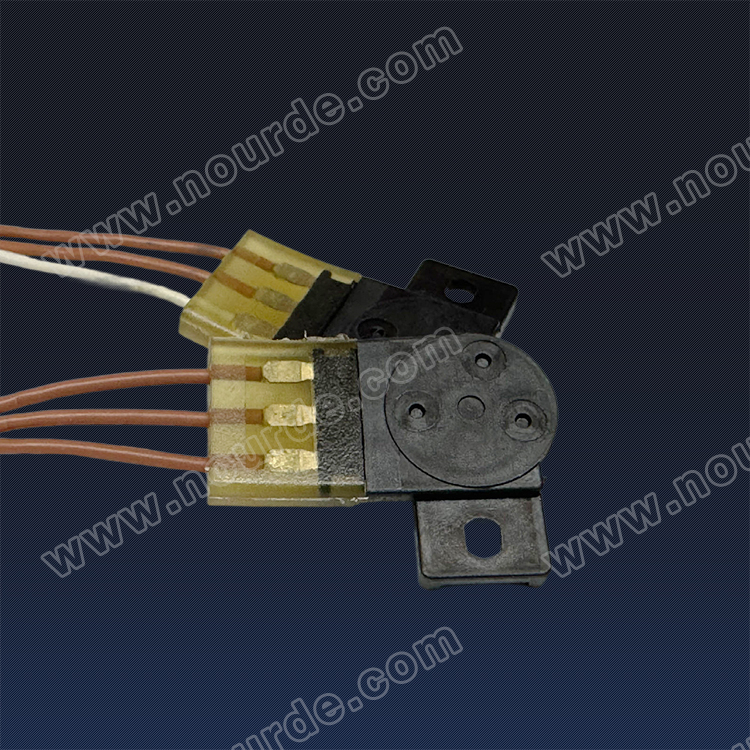

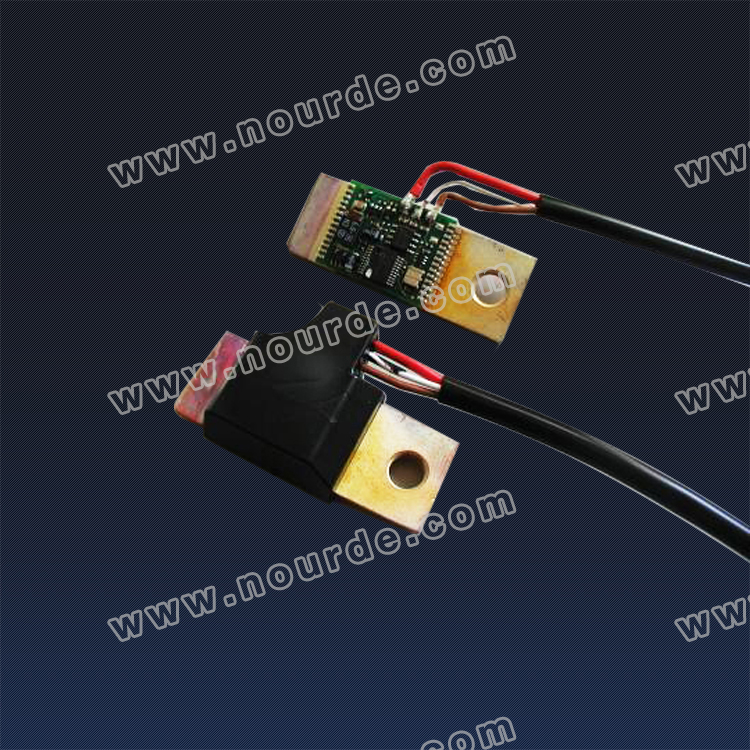

线束连接器

Connector

采用热熔胶密封插头以及电缆卡子,低压注塑工艺用于将索环的现场制作,克服穿索环过程中的索所消耗的时间,提高生产效率。

创新低压成型技术

LOW PRESSURE MOLDING SOLUTIONS

低压注塑工艺,最初在20世纪80年代引入欧洲汽车制造业。它改进了电子封装的过程,并逐渐取代传统的灌封、密封和三防漆工艺。其优点在于材料用量减少、加工速度更快,以及无毒的特性。相比需要多个步骤的传统封装技术,低压注塑将流程简化为放件、注塑和测试三个步骤,从而实现更快速、更经济的电子封装解决方案。

极低的注塑压力和更低温度

低温低压

bar

低至1.5bar的注塑压力

确保电子元件不被应力损坏

s

成型速度快至5秒

极大限度提高生产效率

°C

注塑温度低至150摄氏度

即便是PCB软板也可轻松包裹

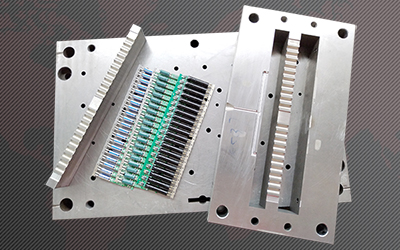

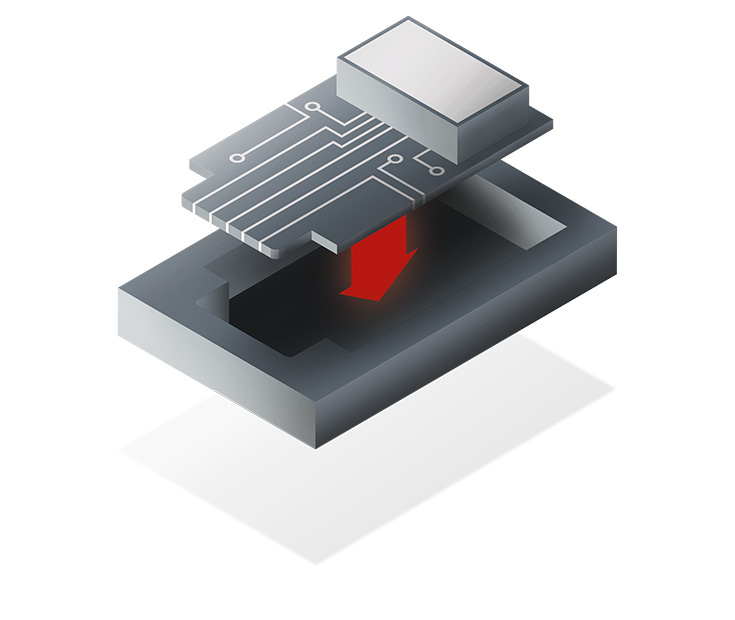

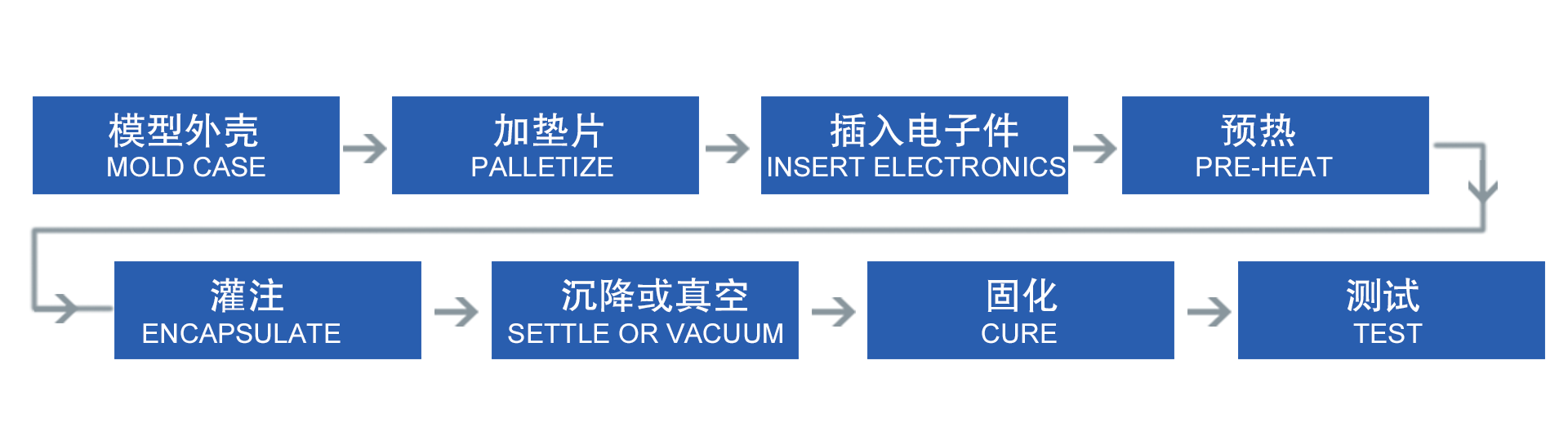

低压注塑工艺流程

只需三步

步骤1 :插入元器件 Insert

步骤2 :注射成型 Mold

步骤3 :测试 Test

传统灌封工艺流程

需要8步

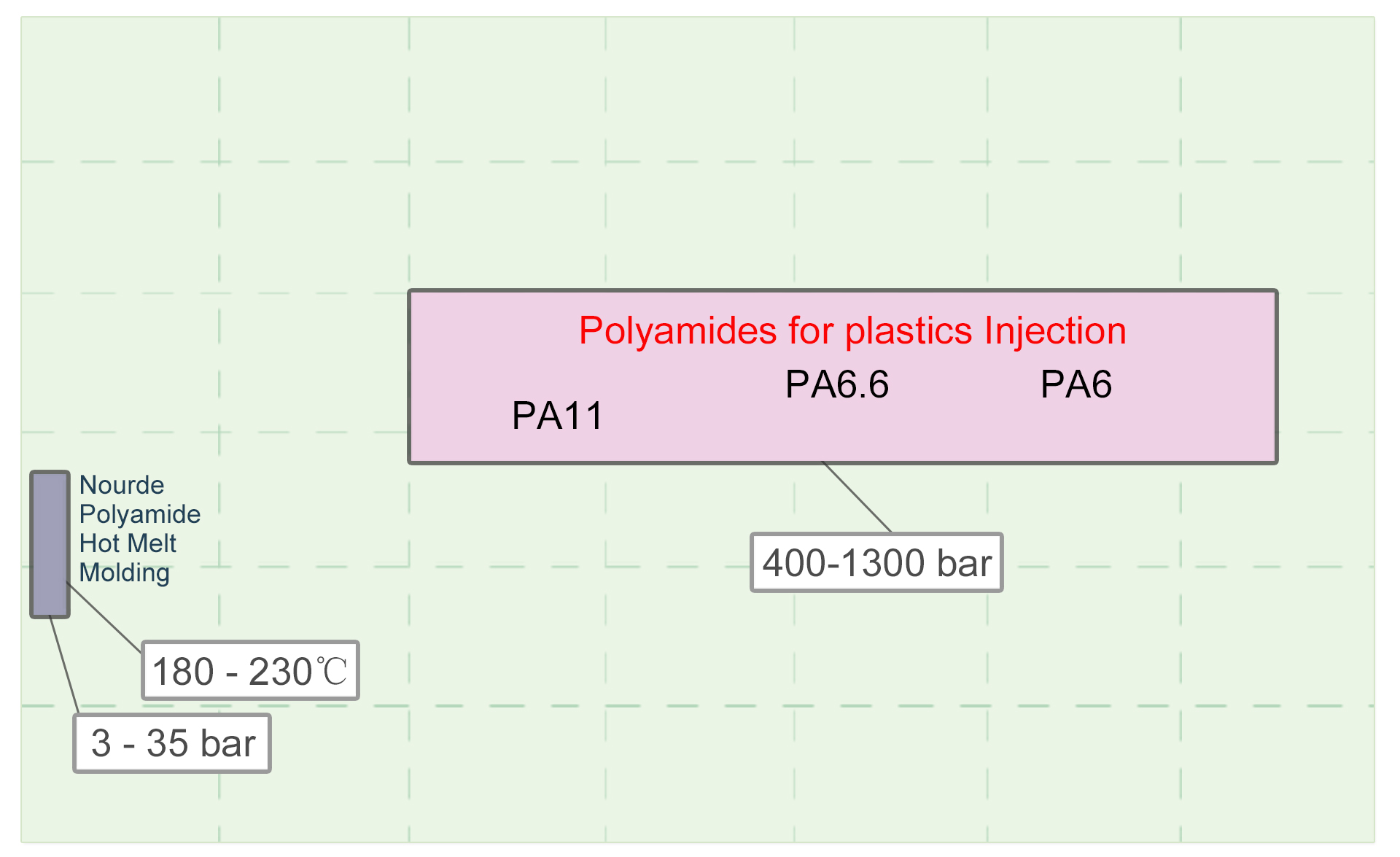

传统高压注塑工艺

- 注胶时压力大(高达350~1,300Bar);

- 注胶温度高 (230~300℃) ;

- 模具只能采用钢制;

- 不能注胶精密电子组件;

- 注塑机采用油压驱动,不利环保;

- 胶料和产品粘接性差;

低压注塑成型工艺

- 不需要工程塑料外壳, 降低成本

- 可依据PCB的大小设计模具,成型后产品尺寸小,节省空间

- 无固化反应需要的时间

- 采用一种胶料,无需混合使用

- 更少的工艺流程;

- 产品注胶完成后就可进入下一工艺,不需要场地来等待产品反应固定

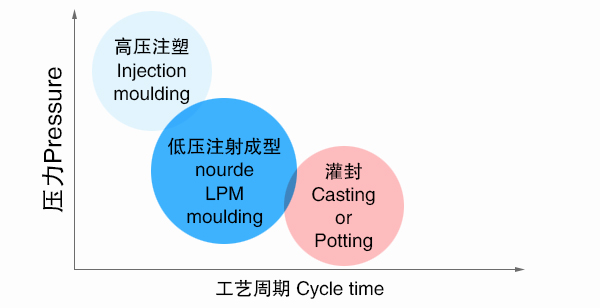

封装工艺对比

(温度、压力)

固化时间 Curing time

需要设备/物料 BOM part numbers required

工艺步骤 Process steps

材料兼容性

用于低压成型的热熔聚合物重量轻,对多个表面具有出色的附着力。它们具有耐高温、抗冲击、耐环境和耐溶剂性,无需固化工艺。该材料也不含填料,因此模具可以由较便宜的铝制成,并且仍然耐用。

材料适用于敏感电子元件的包覆成型,许多牌号均通过 UL 94V0 认证。

可持续性

使用低压注塑成型时,由于只有被保护的部件被封装,因此材料浪费最小,减少废料产生和满足可持续发展计划。它不含溶剂,80%的原材料基于可再生能源(植物油)。

成型过程中没有有害烟雾,符合RoHS和REACH标准。

节约成本

物理部件更少,减少了物料清单 (BOM) 和库存以及在制品上的物料数量。这也降低了每个零件的人工成本,并降低了最终产品的运输成本。流程中的步骤越少,设备减少,生产空间就越小,设备成本就越低。

与传统的注塑模具相比,低压成型的成本更低。

简化制造过程

低压成型的部分吸引力在于它易于加工。传统的灌封可能涉及多达8个或更多不同的步骤,并且需要长达24小时才能完成,而低压成型过程可以在短短30秒内完成,从而提高了产量。

与机械外壳相比,低压成型可以取代2+部分外壳,比如:垫片,紧固件和组装劳动。

工艺应用

部分已在使用低压注塑工艺厂商

一站式低压注塑

为满足客户当前和未来需求,

提供创新和可持续低压注塑解决方案!